輪胎行業飛速發展,活絡模具越來越多地應用于輪胎生產。和兩半模不同,活絡模型腔是由多個零部件組合起來的,各部件之間如果存在間隙,輪胎上就會出現膠邊,影響外觀質量,給輪胎生產帶來不便。現在這個問題已經成為行業難題。

膠邊的出現有很多因素,歸納起來,可分為兩大類。一種是在模具剛剛合模,胎坯處于室溫狀態,膠囊內壓還沒有起作用,胎坯膠料夾在模具縫隙產生的,稱之為冷膠邊。另一種是硫化條件全部達到,在硫化過程中,膠料進入模具縫隙造成的,稱之為熱膠邊。

冷膠邊的特點以及解決方案

冷膠邊一般較厚、較寬,寬度遠遠大于排氣孔的長度,而且膠邊的表面有很清晰的模具留下的印痕,印痕與模具縫隙表面痕跡相同。這種膠邊在模具剛剛合模的時候就已經出現了,如果此時立即打開硫化機,就能看到胎坯上的膠邊。這種膠邊能夠粘在模具的立縫里,也能粘在周向縫隙里。

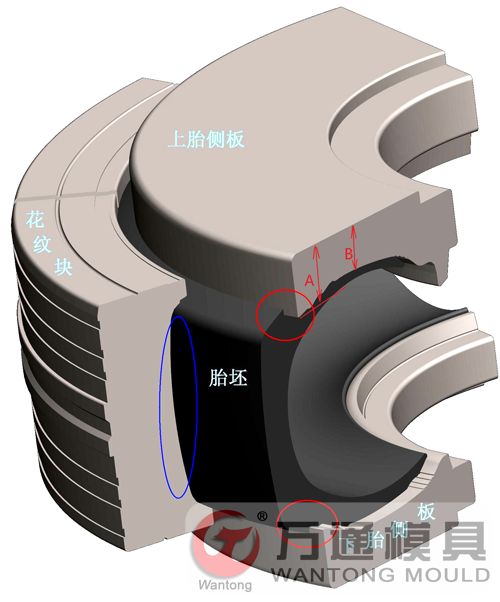

出現冷膠邊的原因,主要是胎側曲線弧度過大,導致側模外圓部位形成鋒利的邊緣,模具即將合到位的瞬間,這些鋒利的邊緣嵌入胎坯,并被擠壓到側模外圓配合面上,硫化后,形成厚且寬的膠邊,如圖一所示。

使胎側曲線更“平直”,減小尺寸A與B之間的差,可以有效防止冷膠邊出現。減小胎坯寬度和直徑,也有助于問題解決,但是效果不明星。

模具完全合模之前,減小膠囊內部壓力,也是解決問題的途徑之一。

圖一 冷膠邊形成示意圖

上圖紅色標記顯示,胎側板的尖角在模具還沒有完全閉合時,就已經嵌入胎坯內,形成周向冷膠邊。藍色標記顯示花紋溝底部曲面,在合模以前也已經嵌入胎坯,形成立縫膠邊。適當減小胎坯直徑、高度,在模具完全閉合之前,適當減小膠囊內部壓力都有助于避免冷膠邊的產生。

熱膠邊的特點以及解決方案

熱膠邊是在模具硫化過程中產生的,因為膠料流動性很好,模具上只要有很小的縫隙,膠料即可流入,產生膠邊。這種膠邊很碎,很軟,不連續,厚度一般在0.03-0.1毫米。很容易粘在模具縫隙里,難以清理。

這種膠邊大都粘在模具的周向縫隙里,立縫里少一些。因為胎面膠流動性稍差、粘度小、強度高,即使產生出現了膠邊,也不會太大,不容易脫落。胎側膠由于粘性大、流動性好、強度差,很容易從輪胎上脫落,粘在模具周向縫隙里。

減小第二種膠邊,可從膠料配方以及模具精度兩方面入手。

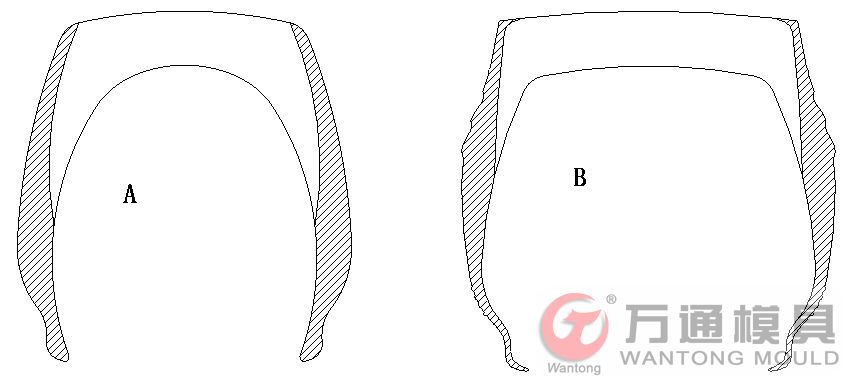

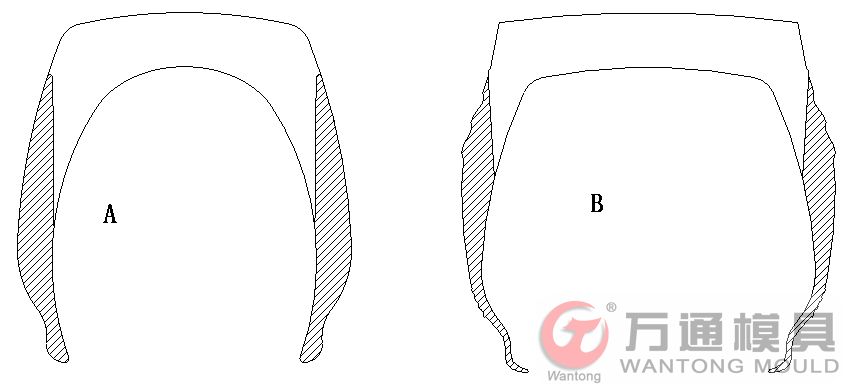

降低膠料流動性,可減小冷膠邊。但是一般情況下,輪胎廠的膠料配方是不會輕易改動的,可在胎坯結構上,稍微做修改,如圖二圖三所示,減少胎側膠的覆蓋范圍,讓流動性較差的胎冠膠與模具環縫接觸,減小環縫膠邊。

圖二胎側膠覆蓋面積較大

圖三胎側膠覆蓋面積適當

圖二所示胎坯胎側膠覆蓋范圍較大,硫化出的輪胎頂部一部分(兩側各10毫米左右)也已經被胎側膠覆蓋。

圖三胎側膠覆蓋范圍較小,位于模具上周向縫隙以內,硫化時,周向縫隙接觸到的是胎頂膠。胎頂膠流動性差,不易形成膠邊,另外其強度較高,不易斷裂,即便是形成了膠邊也會隨輪胎帶走,不會粘在模具上。

模具精度差,是產生熱膠邊的主要原因之一。新模具硫化即產生熱膠邊,說明模具精度問題,需返回模具廠維修,在輪胎生產現場無法調整。

模具使用一段時間后,出現膠邊,說明模具弓形座與中模套之間的耐磨板出現了磨損,導致中模套下止點降低。模具合模到位后,中套頂面低于模具上蓋板,模具無法合模到位,輪胎同時出現環縫膠邊和豎縫膠邊。在中模套和硫化機上熱板之間增加適當厚度的墊片,膠邊就可消除。這是正常的模具調整。墊片厚度不可過大,否則輪胎胎冠與側模之間會出現錯位。

增加墊片仍然不能消除間隙,基本上就可判定是模具出現了變形。最容易出現變形的是中模套,如果中模套沒有經過時效處理或者去應力退火處理,后期就很容易發生變形,而且變形后很難糾正,只能返回模具廠修理。

有時候,膠邊很難區分是冷膠邊還是熱膠邊,建議現場做實驗來確定。

模具安裝調整注意事項

1、盡量使花紋塊在模套內均勻分布,一般在硫化溫度條件下,花紋塊與模套是間隙配合的,可以沿圓周方向微量移動。

高溫下,花紋塊在模套內卡死,而模套又是斜平面的情況下,如果豎縫嚴重不均勻,則模具豎縫較小的兩個花紋塊,會在模具完全合模以前,相互擠緊,導致模具整體合模動作停止,輪胎就會出現較大的環縫和豎縫膠邊。

室溫下,鋁花紋塊周向間隙較大,很難均勻安裝。可以先把模具安裝在硫化機上,花紋塊與弓形座之間的固定螺栓不要緊固。然后執行合模動作一次,讓模具停在稍微開啟狀態,然后預熱。達到硫化溫度后,手動執行幾次開合模動作,然后緊固螺栓。

2、模具安裝時,注意模具上下兩部分同心。

底座固定螺栓可以先不緊固,手動執行幾次開合模動作,然后在緊固螺栓。

山東萬通模具有限公司 研發中心

張燦偉